"Virgolette di oggi..."

"Ho lavato la moto... ed è sparito il fischio!" - diego Wed Jun 16, 2004Honda4Fest & Foto4Fun

Costruire una pedana sollevamoto

Prima di esporre le fasi di lavorazione, una piccola premessa.

Questo che vado ad illustrarvi è il procedimento che ho adottato per costruire la mia pedana sollevamoto di tipo semiprofessionale.

Chiunque dotato di una buona manualità, una saldatrice, un trapano (meglio se a colonna) ed una troncatrice, può costruirla. A questi ingredienti bisogna aggiungere una certa dose di follia, visto che si va incontro a circa una decina di ore di lavoro ed una spesa non proprio indifferente, quando abbiamo visto che prodotti simili, anche se non di queste dimensioni, sono importati dalla Cina ed immessi sul mercato a cifre irrisorie.

Chi si costruisce un attrezzo simile è, in genere, almeno un appassionato del restauro, cioè, colui che reperisce un mezzo a livello di rottame ed esegue personalmente il restauro.

Per la realizzazione occorrono:

- 1 barra (6 mt) di angolare 50 x 50 x 5 (Può essere sufficiente anche il 40 x 40 x 5);

- 10 mt circa di tubo quadro 40 x 40 x 3 (potrebbe essere sufficiente anche il 35 x 35 x 3);

- 2 mt circa di piatto 40 x 40 x 8;

- 1 martinetto idraulico (meglio se il modello a due stadi che offre un’alzata maggiore);

- 1 metro di tubo rettangolare 100 x 50 x 3 o 4;

- 2 metro circa di tubo tondo 21 x 2;

- 50 cm di piatto 80 x 8 o 10;

- 8 viti a colletto 16 ribasso 12 x 65 (oppure 13 ribasso 10 x 65. In questo caso il tubo tondo deve avere il diametro di 18 mm sempre per 2 mm di spessore);

- 8 dadi autobloccanti da 12 M ( 10 M se si è optato per le viti da 13/10/65);

- 40 cm di barra filettata da 18 M ed un dado alto sempre da 18 M;

- 1 mt circa di acciaio tondo trafilato da 16 ( 13 mm di diametro nel caso delle viti 13/10/65);

- 1 mt quadro di lamiera di alluminio mandorlata o striata da 4 mm di spessore.

Costruzione.

Si comincia tagliando dalla barra di angolare 4 pezzi della lunghezza di 50 cm e 4 pezzi della lunghezza di 1 metro. Cercate di fare i due gruppi della stessa lunghezza tra di loro, la foratura sarà più precisa!

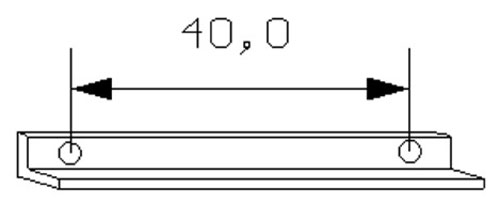

Nei quattro pezzi da 50 cm praticate due fori da 16,5 mm di diametro come da disegno sotto.

Praticate i fori spostati verso l’alto del ferro a elle, per intenderci il più possibile vicino al bordo esterno del labbro della elle. Naturalmente il 40 è la misura di interasse espressa in centimetri (i disegni sono stati fatti con una versione economica di CAD, per cui nei disegni che seguiranno, ogni misura sarà da intendersi espressa in centimetri).

Tornando alla foratura, è essenziale che l’interasse sia sempre il medesimo su tutti e quattro i pezzi!

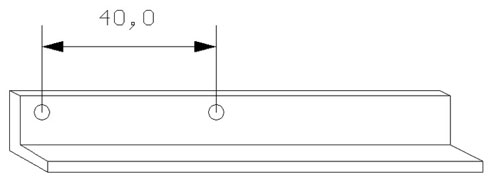

Prendete ora due angolari di quelli che avete tagliato lunghi un metro e forateli come da disegno sotto. I fori sempre diametro 16,5 mm e sempre avendo l’accortezza di stare verso il bordo esterno della elle e mantenendo CATEGORIGAMENTE i 40 cm di interasse.

Gli altri due pezzi da un metro, vanno forati allo stesso modo, ma a specchio rispetto ai primi due. Questo perché si deve avere due pezzi destri e due sinistri per assemblare le due spalle a terra del pantografo che genera l’alzata della pedana.

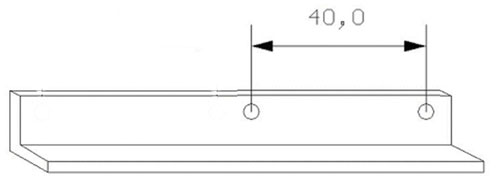

Seguite il disegno sotto, Anche qui vale quanto detto prima riguardo alla foratura verso l’esterno del lato della elle e riguardo all’interasse dei fori.

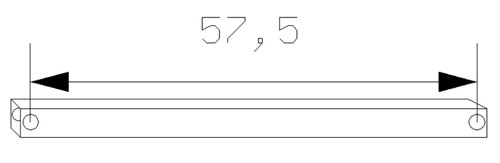

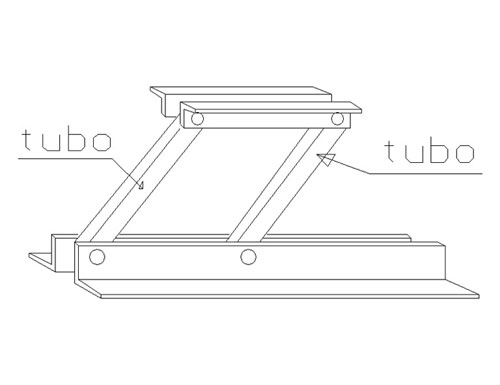

A questo punto, dalla barra di tubo quadro, tagliate 4 pezzi lunghi 60 cm.

Praticate in questi tubi due fori passanti del diametro di 22 mm, il più possibile verso le estremità. Come vedete dal disegno, vi ho indicato una quota di interasse di 57,5 cm. Non è essenziale che sia proprio questa misura, ma più all’esterno starete coi i fori, e meno problemi avrete quando i tubi cominceranno a “girare” verso l’alto.

Infatti, può darsi che girando, lo spigolo del tubo vada ad intercettare il pavimento (può succedere se non siete stati verso l’esterno con la foratura delle elle o se avete usato una elle troppo piccola di lato. Per questo motivo consiglio il 50x50x5).

Fondamentale anche qui, che l’interasse di foratura sia uguale per tutti i tubi.

Tal tubo tondo di 21 mm di diametro, tagliate 8 pezzi lunghi 50 mm.

Questi tronchetti di tubo tondo, vanno inseriti nei fori da 22 che avete fatto nei quattro tubi quadri, avendo l’accortezza di lasciarli sporgere in maniera omogenea, e saldati da entrambe i lati.

In questi tubetti saldati, verranno infilate le viti che così lavoreranno su superfici piene e non solo sui lati ottenuti dalla foratura del tubo.

A questo punto avete pronti i materiali necessari per assemblare le due spalle del pantografo che costituiscono il meccanismo di movimento della pedana.

Prendete i due angolari da un metro, un destro ed un sinistro, disposti con i lati forati in verticale, interponete due tubi ed unite con le due viti a colletto.

All’estremità opposta dei tubi, unite, sempre tramite le viti, due degli angolari lunghi 50 cm, anch’essi con i lati forati in verticale, vedi disegno sotto.

Ottenute le due spalle come da disegno sopra, tagliate dei tronchetti lunghi 54/55 mm, dal tubetto di 21 mm di diametro.

Questi tronchetti di tubo andranno saldati tra i due angolari superiori e tra quelli inferiori, per renderli uniti. Prima di posizionarli, controllate che non vadano ad interferire con i tubi nei punti di massima salita e nella posizione di chiusura.

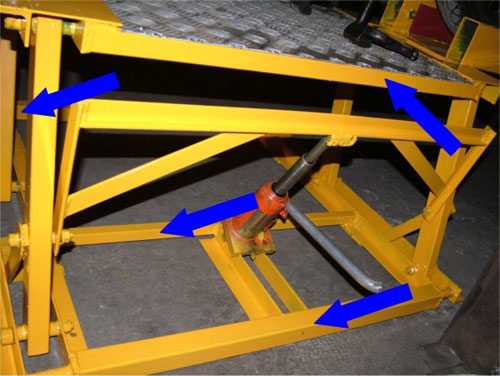

Dalla barra di tubo quadro da 40 x 40 tagliate cinque pezzi lunghi 90/ 100 centimetri.

Questi tubi vanno saldati sugli angolari e servono ad unire i due pantografi tra di loro.

Saldatene tre sulla base (tra gli angolari di un metro) e due sugli angolari superiori.

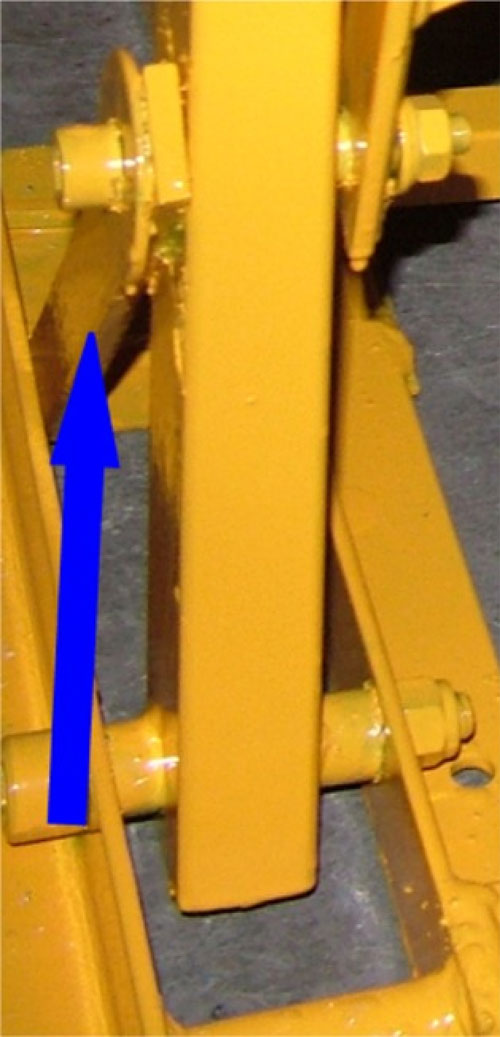

I tubi in questione sono quelli indicati dalle frecce blu nella foto sotto.

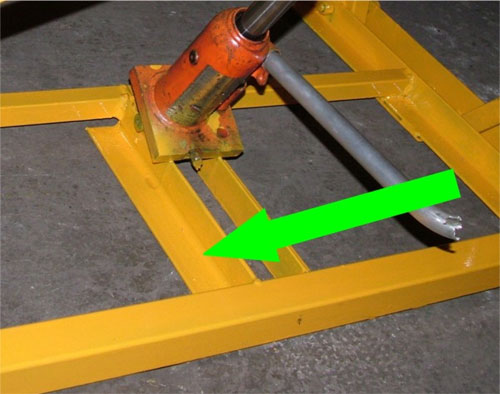

Come potete vedere dalla foto, sotto al martinetto ho posizionato due pezzi di angolare che ho forato.

In precedenza, sotto al martinetto avevo saldato un tubo di grosso spessore ed unito il tutto con una spina passante. Ho preferito questa soluzione, perché così il martinetto è libero di flottare adeguandosi alle diverse inclinazioni che si generano durante il sollevamento.

Potete adottare lo stesso sistema oppure saldare due pezzi di tubo o un grosso angolare, è indifferente, l’importante è costruire una solida base di appoggio ed ancoraggio al martinetto. Nella foto sotto, vedete il particolare con evidenziato dalla freccia verde uno dei due angolari.

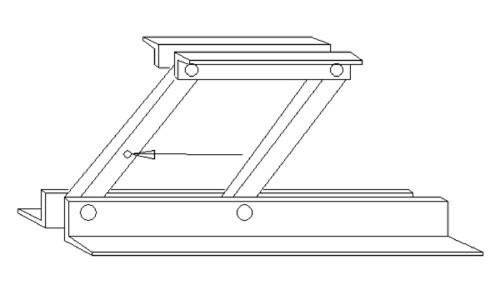

A questo punto bisogna costruire il braccio di spinta su cui andrà a spingere il martinetto, generando così l’innalzamento della pedana.

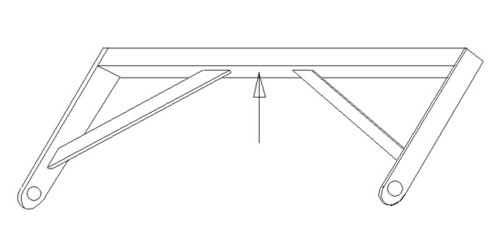

Bisogna praticare due fori da 16,5 di diametro nei due tubi esterni dei due pantografi, vedi disegno sotto. Il foro è indicato dalla freccia.

Qui non posso dirvi a che altezza praticare il foro, perché dipende dal martinetto che avete a disposizione. Se questo alza tanto, potete praticare il foro attorno alla mezzeria dei due fori esistenti, se invece il martinetto ha un’escursione limitata, con i fori, dovrete stare più verso la base della pedana.

Anche per quanto riguarda il braccio di spinta, non posso darvi quote, in quanto dipendono anche queste dal martinetto di cui disponete.

Io vi consiglio di costruire il braccio di spinta come da disegno sotto,

tagliando due pezzi dal piatto di 40 x 8 lunghi circa 25 cm, unirli tra di loro con un tubo da 40 x 40 della lunghezza adeguata affinché il tutto stia abbastanza giusto, con un minimo di agio, tra i due tubi che andrebbero forati. Rinforzate il tutto con i due piatti posti in diagonale (sempre il piatto da 40 x 8) stando il più vicino possibile ai fori ed al centro del tubo.

Il punto indicato dalla freccia è quello dove andrà a spingere il martinetto.

Qui dovrete costruire un ancoraggio per il pistone ed anche questo dipende dal martinetto di cui disponete. Potrebbe essere una forchetta a U, un gancio, un occhiolo o una lamiera fresata in cui possa passare la testa del pistone. Fate come riuscite in base alla testa del pistone che avete, ma fate sempre in modo che sia un ancoraggio sicuro, ma con agio.

La posizione dei fori sui tubi del pantografo vi sarà determinata dall’altezza minima del pistone con la pedana in posizione di riposo, cioè, chiusa a terra.

Il piatto che vedete evidenziato dalla freccia blu nella foto sopra, costituisce il fermo di sicurezza che impedisce alla pedana di chiudersi nel caso in cui il martinetto avesse delle perdite di pressione.

Io li ho posizionati utilizzando i due fori dove si ancora il braccio di spinta.

Sono liberi di ruotare, dalla parte rivolta a terra, sono tagliati a fetta di salame e, in caso di mancanza di pressione dell’olio nel martinetto, vanno ad incastrarsi contro dei risalti che ho saldato su quel fazzoletto di lamiera che si intravede e che è stato saldato tra i due angolari lunghi un metro.

A questo il corpo centrale della pedana è realizzato.

Visto che l’interasse di una moto si aggira sul metro e quaranta, dovete costruire, con il tubo da 40 x 40 avanzato, degli sbalzi sulla pedana per fornire un appoggio alle due ruote.

Io ho costruito uno sbalzo da una parte ed una morsa dall’altra.

La morsa, chiudendosi sulla gomma di una ruota, permette di reggere in piedi la moto anche senza l’uso del cavalletto, oppure, usando il cavalletto centrale, di tenere sollevata la ruota che interessa chiudendo l’altra.

Come si realizza la morsa.

Dal tubo di 100 x 50 tagliate due pezzi lunghi 50 cm.

Uno, così com’è, lo saldate su uno dei due pantografi della padana.

Nell’altro, praticate due fori da 22 mm di diametro.

Posizionate nei due fori due tronchetti di tubo da 21 e saldateli .

A mezzaria tra questi due fori, praticate un foro da 18 di diametro e saldategli il dado alto da 18.

A questo punto, potete saldare il tubo così lavorato sul pantografo, parallelo a quello che avete saldato in precedenza, ad una distanza di circa 30 cm

Ho poi unito i due tubi, all’esterno, cioè fuori tutto, con un piatto che ha la duplice funzione di tenere i tubi e farmi da stop alla moto quando sale sulla pedana.

Dall’acciaio trafilato, tagliate due spezzoni di 50 cm circa, posizionateli all’interno dei due tubetti da 21 e saldateli al piatto di 80 x 10, tenendolo leggermente sollevato rispetto al piano della pedana. Questo piatto è quello dipinto in rosso, nella foto sotto.

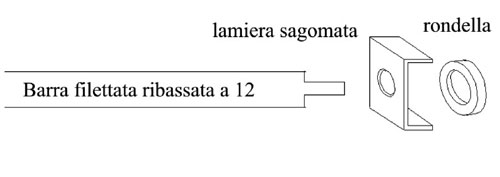

Avvitate la barra filettata nel suo dado e costruitegli un manico dalla parte esterna.

Questa può spingere sul piatto ed andare così a chiudere sulla gomma della ruota.

Io ho ribassato la barra filettata fino a 12 mm di diametro, fatta passare in una lamiera sagomata e ci ho poi saldato una rondella da 12 come nel disegno sotto.

Ho poi saldato la lamiera sagomata sul piatto (quello verniciato di rosso).

Così facendo la morsa apre a chiude (Spero di essere riuscito a spiegarmi).

A questo punto non vi rimane che da verniciare il tutto e fissare il piano di alluminio con viti o rivetti a strappo e la pedana sollevamoto professionale è finita e pronta all’uso.

Spero di essere stato abbastanza chiaro.

Come temevo è stato più facile costruirla che spiegare come si fa.

Se ci fossero dei punti che non vi sono chiari, chiedete pure senza problemi e... BUON LAVORO!

Courtesy of Gamma400

© All rights reserved. Powered by H4F.