Come costruirsi una moto in vetroresina

Premessa

Se avete intenzione di cimentarvi in una simile impresa munitevi di tanta, tanta pazienza e non prendete in considerazione il tempo d’esecuzione.

È un percorso molto laborioso e lento che, a conti fatti, non vale la pena di affrontare se si calcolano le ore e il materiale impiegato.

Ma sicuramente non c’è nulla che possa ripagare di più della soddisfazione di veder nascere dal nulla le forme della propria moto.

Se pensate che questo possa bastarvi, beh allora provateci e tenete presente che molte parti le dovrete fare e disfare più di una volta!

Ci tengo a precisare che questa breve relazione è sostanzialmente la sintesi del metodo e dei processi artigianali da me adottati,(strettamente legati ai modi della scultura); che permette di ottenere sostanzialmente un unico pezzo senza la possibilità di creare dei multipli.

Le immagini inserite del mio lavoro sono a puro titolo dimostrativo e spero che possano chiarire ed essere di supporto all’aspetto tecnico-pratico di cui tratterò di seguito.

Schema fasi principali

Progetto

Realizzazione del modello in gesso

- costruzione volumi principali

- modellatura in gesso

- rifinitura

Realizzazione dei negativi in gesso sulle forme modellate

- costruzione pareti di tenuta

- armatura

Realizzazione del positivo in vetroresina

- stratificazione nel calco

- rinforzi interni

- rifinitura e stuccatura

- creazione di elementi di ancoraggio con il telaio

- verniciatura

Materiali e attrezzi

Una moto da modificare, cartone, polistirolo, listelli di legno, yuta o garza, nastro da imballaggio, gesso scagliola, contenitori in plastica, argilla, resina gelcoat, resina poliestere, catalizzatore, fibra di vetro e tessuto di carbonio, stucco per vetroresina bicomponente, stucco per metallo bicomponente, carte vetrate di varie grane, vernice a smalto, cera, tondini di ferro, lime per legno e ferro, spatole, pennelli economici, acetone, bottiglie di plastica, tagliabalsa (cuter), smerigliatrice (flessibile), levigatrice orbitale, squadrette in ferro e sicuramente molte altre cose che ora mi sfuggono...

ATTENZIONE PRECAUZIONI!!

I vapori della resina sono tossici, così come le polveri create dalla sua lavorazione, proteggetevi sempre con una maschera ai carboni di tipo professionale, le mascherine usa e getta di cartone non servono a nulla. La fibra di vetro è irritante se viene a contatto con la pelle, usate guanti di gomma.

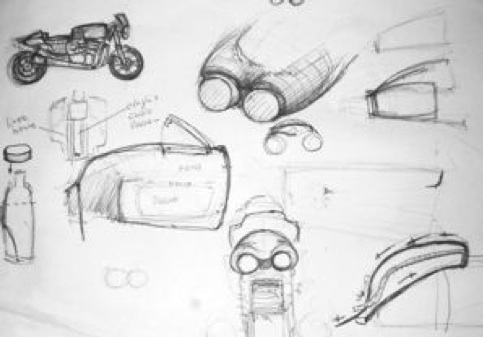

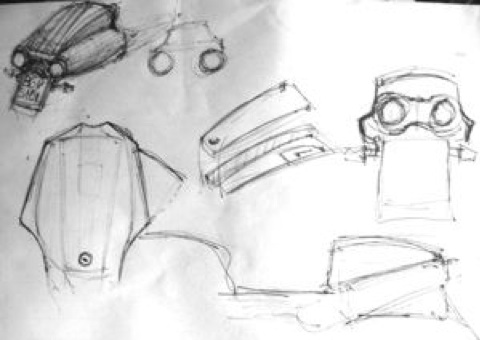

PROGETTO

Prima di realizzare il modello è bene chiarire le idee con schizzi, disegni anche rapidi che possano dare una indicazione delle forme generali da costruire.

Annotatevi tutte le soluzioni possibili, dai materiali da utilizzare che possono rendersi utili, ai singoli particolari dei vari pezzi.

-

-

REALIZZAZIONE DEL MODELLO

Definizione volumi principali

Il modello in gesso è bene crearlo direttamente sulla moto, sia per aver le dimensioni corrette e i riferimenti al telaio, sia per valutare l’aspetto estetico delle parti rapportate con l’insieme della moto stessa. La moto va protetta con del celophan.

Si procede quindi con la realizzazione delle masse principali utilizzando qualsiasi materiale adatto per creare volume (polistirolo, cartone, nastro isolante, carta ecc.. ) cercando di impostare a grandi linee la forma finale.

Il problema maggiore nella realizzazione del modello è la simmetria tra la parte destra e la sinistra, inutile pretendere la perfezione ma con un po’ di occhio ed un frequente uso di riga e squadra si possono ottenere buoni risultati

Modellatura in gesso

Una volta definite le masse principali le varie parti vengono rivestite con del gesso scagliola.

Il primo strato (quello cioè che risulterà più profondo e non visibile) viene rinforzato con della yuta (preventivamente tagliata in quadrati di circa cm 15 x 15) o con della garza (va bene qualsiasi tessuto l’importante è che abbia una trama larga).

Mescolato il gesso in un recipiente con dell’acqua, si immergono le garze e si procede alla stratificazione delle stesse sui volumi creati.

Attenzione agli spessori, bisogna controllare sempre di posizionare in modo omogeneo le garze, successivamente vengono ricoperte con uno strato di gesso.

Mentre si posiziona il gesso, prima che avvenga la presa (caratterizzata dallo sviluppo di calore), lo si modella con delle spatole, quando la presa è avvenuta la lavorazione continua utilizzando lime o vecchie grattugie per il formaggio. Dato che il gesso non è ancora essiccato le lime vanno pulite spesso con una spazzola di ferro. Modellate in questo modo il vostro pezzo aggiungendo e togliendo di volta in volta materiale.

Alla fine , quando ormai le forme sono definite lasciate asciugare il tutto.

L’essicazione è lenta e dipende dalla temperatura dell’ambiente e dallo spessore del gesso, ma finche si trova dell’acqua all’interno del gesso non potrete rifinirlo con la carta vetrata.

Il modello può essere creato anche con altri materiali: plastilina, argilla, poliuretano espanso, ecc...

Se vi sono delle parti da inserire, come ad esempio i fanalini, proteggeteli con del silicone spray.

Rifinitura

Quando le parti in gesso sono asciutte si possono lavorare con lime e carte abrasive di grana grossa per dare forma ai volumi.

Si procede poi con carta vetrata di grana sempre più fine ( essendo il gesso un materiale poroso può bastare una grana 120 per aver una superficie liscia).

Anche in questa fase è necessario controllare sempre la simmetria tra la parte destra e quella sinistra.

REALIZZAZIONE DEI NEGATIVI IN GESSO SULLE FORME MODELLATE

Costruzione pareti di tenuta

A questo punto la moto è completamente in gesso, il modello deve essere trasportato in un materiale più resistente e decisamente più leggero!: la vetroresina.

Ora bisogna creare dei negativi sul modello. Questo passaggio è sicuramente il momento più delicato di tutto il lavoro, infatti dei negativi creati in malo modo, oltre che ad essere poi inutilizzabili per la vetroresina, possono danneggiare irrimediabilmente il modello stesso, con la conseguente perdita di tutto il lavoro eseguito sino ad ora. E vi assicuro che se per caso sarete già a questo punto di giornate passate a grattare e a mescolare gesso, ne avrete già passate parecchie.

Per facilitare la spiegazione prenderò come esempio il lavoro eseguito su un pezzo della moto, il copri sella posteriore del passeggero.

Copri sellino passeggero.

La colorazione rossa è data da uno smalto applicato sul positivo in gesso, come distaccante e ricoperto poi con della cera d’api. Questa favorirà l’apertura del negativo creato con il gesso

I processi sono gli stessi che dovrete affrontare per “formare” ogni singola parte dei modelli creati.

Con il termine “formatura” si indica proprio il processo tecnico di realizzazione dei negativi su di un pezzo di qualsiasi materiale. In questo caso il modello è in gesso ed il calco pure. Si dovrà procedere con l’isolamento del modello mediante un prodotto distaccante che ostruisca i pori del gesso, e che impedisca al negativo di attaccarsi al modello stesso.

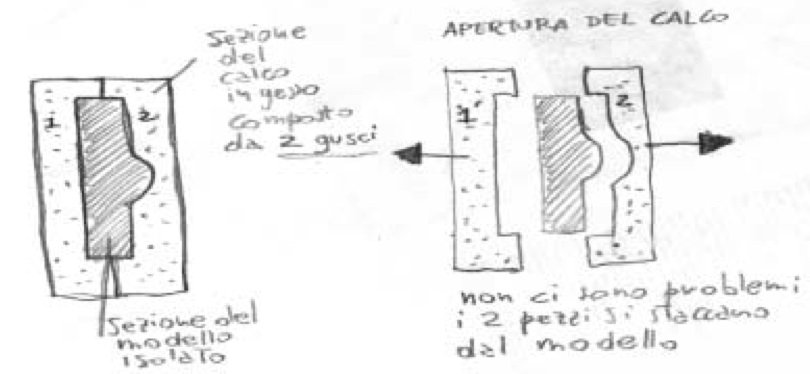

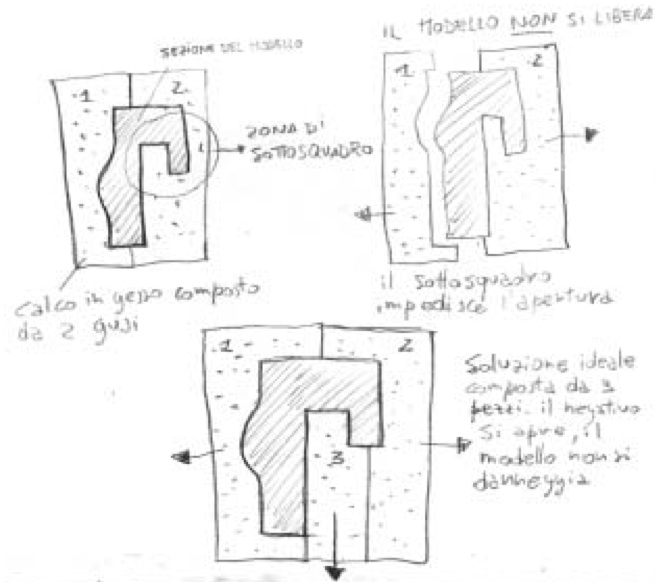

Ora dovete studiare quanti pezzi saranno necessari per copiare il vostro modello, cioè di quanti pezzi sarà composto il vostro negativo. Non è quasi mai possibile creare, mediante una semplice colata, un negativo formato da un unico pezzo, poiché solitamente il modello realizzato presenta sempre dei piccoli sottosquadri che ne impediscono poi l’estrazione dal negativo. Dovete infatti pensare alla “direzione d’apertura” del calco realizzato.

Può sembrare complesso, ma forse questo esempio è utile per chiarire il concetto di sottosquadro:

- senza sottosquadro

- con sottosquadro

Questo principio va tenuto in considerazione, anche se può essere scocciante e molto più impegnativo creare più pezzi.

Studiate bene la forma e disegnate sul modello in gesso, le linee che delimiteranno i vari pezzi del negativo, poiché sarà su queste linee che si dovranno creare delle pareti di contenimento per il gesso e di divisione delle varie parti.

Il copri sellino isolato viene preparato per la formatura del primo pezzo. La parete di contenimento è stata realizzata con dell’argilla, una striscia con un altezza di circa 3 cm ed uno spessore uniforme di circa 1 cm. L’argilla si adagia bene sulle forme sottostanti, seguendone gli andamenti. In alcuni punti, se tende a cedere, può essere rinforzata temporaneamente con dei contrafforti in argilla posizionati sul retro della stessa. Le semisfere scavate nella parete servono per generare i richiami e far sì che il pezzo si incastri perfettamente con quello adiacente. L’argilla non si attacca al gesso.

Il gesso viene steso sulla parte interessata.

Per creare uno spessore uniforme bisogna procedere lentamente sulla superficie.

È consigliabile far poco gesso alla volta e lasciargli far presa tra uno strato e l’altro...altrimenti rischia di colare tutto a terra!

Viene definita anche la parete in argilla di rimpetto.

Una volta indurito il gesso, le pareti in argilla vanno rimosse, il bordo interno deve essere isolato spalmando su di esso dell’argilla sciolta con acqua.

Rimosse le pareti in argilla, viene creata la parte centrale. I pezzi sono ancora visibili delimitati dalle linee marroni dell’argilla liquida usata come isolante.

Le linee di delimitazione dei vari pezzi devono essere sempre visibili, se fate un lavoro pulito non dovrebbe essere necessario ritrovarle, ma se lo fosse pulitele con spatole o lime quando il gesso ha fatto presa.

Lasciate indurire e procedete all’apertura del calco.

Con uno scalpello da falegname a lama larga, picchiettate sulle linee di delimitazione ma senza forzare. Cercate di far leva su più punti ruotando la lama dello scalpello all’interno della scanalatura creata.

Aprite tutte le parti e lavatele con acqua.

Lasciatele essiccare, tutta l’umidità deve andarsene.

Ed ecco il negativo ultimato e il modello ancora in buone condizioni.

Per evitare che possa deformarsi, il calco va fatto asciugare tenendolo composto con degli elastici, oppure dello spago o del filo di ferro.

La formatura può essere applicata anche su superfici di grandi dimensioni in questo caso le varie parti che compongono il calco devono essere armate con strutture rigide che ne impediscano la rottura durante l’apertura e che permettano di sopportare il notevole peso del gesso.

STAMPAGGIO DELLA SCOCCA PRINCIPALE (con armatura del negativo)

Tutta la scocca in gesso è isolata con smalto e cera.

Una volta delimitati i numeri di pezzi si procede con il creare dei tasselli che impediscano il sottosquadro e che si possano sfilare senza problemi.

Vengono create pareti in argilla che corrono lungo i crinali di sezione dei vari pezzi.

Le pareti possono essere realizzate con svariati materiali a seconda delle necessità, con cartone, plastilina, lamelle di ferro ecc..

Su tutta la superficie del pezzo viene steso uno strato di gesso di circa 1,5 cm di spessore

Quando il primo strato è indurito, con tondini preventivamente sagomati per adattarsi agli andamenti della forma, si crea una armatura rigida

L’armatura viene ricoperta e legata con del gesso. Un ulteriore rinforzo lo si può ottenere utilizzando della yuta impregnata di gesso.

Queste operazioni vanno ripetute per ogni singola parte.

Queste operazioni vanno ripetute per ogni singola parte.

A questo punto vi ritroverete di fronte ad un ammasso informe di gesso, una sorta di larva... ma non disperate... ora dovrete aprire il tutto! Per la cronaca: tra le pareti in argilla, l’armatura e la lavorazione del gesso ogni singolo pezzo mi ha occupato per una intera giornata lavorativa

Il negativo viene aperto e ricomposto.

Il negativo viene aperto e ricomposto.

Attenzione questi pezzi sono molto pesanti, quando fate l’armatura create delle parti sporgenti che possano fungere da maniglie.

Il calco viene legato con l’aiuto anche di morse da falegname.

Il calco viene legato con l’aiuto anche di morse da falegname.

Ora deve asciugare per bene, e ci impiegherà parecchio prima di perdere tutta l’acqua.

REALIZZAZIONE DEL POSITIVO IN VETRORESINA

Distaccante

Prima di procedere alla stratificazione della vetroresina, il calco , perfettamente asciutto, deve essere trattato con dell’isolante che impedisca alla resina di penetrare nei pori del gesso. In commercio esistono prodotti specifici che servono da distaccanti, come ad esempio l’alcol polivinilico. Si può ovviare all’acquisto di questi prodotti con l’utilizzo di altri più “caserecci” , un paio di mani di smalto sintetico o di gommalacca, o della colla vinilica diluita in acqua seguita da più mani di cera offrono un buon isolamento.

Naturalmente il tutto steso con un pennello morbido.

Stratificazione nel calco Il primo strato di resina sarà quello visibile.

Il primo strato di resina sarà quello visibile.

Si utilizza una resina particolare denominata gelcoat che ha la caratteristica di essere densa e di rimanere sulle pareti verticali senza colare.

Il gelcoat permette inoltre di non far affiorare sulla superficie esterna le fibre di vetro che si collocheranno poi impregnandole di resina poliestere. Per catalizzare la resina è bene utilizzare contenitori usa e getta, le bottiglie di plastica sono l’ideale, basta tagliare il collo e usare la parte inferiore.

Una volta preparato il gelcoat con la giusta quantità di catalizzatore (solitamente per le resine si aggira intorno al 2 % ma dipende sempre dalla temperatura e dal clima se lavorate sotto il sole di agosto ne basta una goccia....con un clima freddo invece è meglio aggiungerne di più per accelerare la catalisi) lo si stende all’interno del negativo come se fosse una vernice utilizzando un pennello economico. Dato che la superficie dovrà poi essere lavorata è meglio dare due mani abbondanti per creare un po’ di spessore.

Il pennello va subito lavato con dell’acetone e asciugato (la carta del quotidiano va benissimo) per poter essere riutilizzato.

Si preparano dei pezzi di fibra di vetro, si catalizza la resina poliestere e la si impregna all’interno del calco, sullo strato di gelcoat. L’impregnazione va eseguita picchiettando i pezzettini di fibra (preventivamente tagliati) con il pennello imbevuto di resina catalizzata, in questo modo si procede su tutta la superficie.

Si preparano dei pezzi di fibra di vetro, si catalizza la resina poliestere e la si impregna all’interno del calco, sullo strato di gelcoat. L’impregnazione va eseguita picchiettando i pezzettini di fibra (preventivamente tagliati) con il pennello imbevuto di resina catalizzata, in questo modo si procede su tutta la superficie.

Una volta indurito il primo strato le fibre sporgenti si asportano con un tagliabalsa.

Alcuni pezzi del calco vengono lavorati separatamente e uniti alla fine, quando si saranno completate tutte le stratificazioni.

Dopo il primo strato di vetroresina si riveste il tutto con un secondo strato.

Questa volta però invece della fibra di vetro, per rinforzare ulteriormente la scocca della moto (dato che la si dovrà pure usare) si impregna con la resina poliestere la fibra di carbonio.

Questa volta però invece della fibra di vetro, per rinforzare ulteriormente la scocca della moto (dato che la si dovrà pure usare) si impregna con la resina poliestere la fibra di carbonio.

Materiale molto costoso che è bene non sprecare.

Ogni singolo pezzo va ritagliato con precisione per seguire i movimenti del negativo.

Tutto l’interno del calco viene rivestito con la fibra di carbonio impregnata di resina (l’importante è non dimenticare di catalizzarla!).

Si deve picchiettare con il pennello l’intera superficie per rompere eventuali bolle d’aria e per far aderire bene la fibra di carbonio alla vetroresina sottostante.

Prima di posizionare l’uno sull’altro i vari strati di fibra è meglio stendere una bella mano di resina catalizzata e, prima che indurisca, applicare la fibra di carbonio.

Rinforzi interni

La zona che unisce il copri serbatoio al resto della struttura viene rinforzata con del tondino di ferro, sagomato e inglobato all’interno della vetroresina.

Per posizionarlo ci si aiuta con del mastice di fibra di vetro, una pasta bicomponente (collocata con una spatolina di metallo) che risulta utilissima anche per stuccare e riempire bolle d’aria, nonché per la rifinitura finale.

Una volta creati strati a sufficienza (in questo caso 3 nell’ordine: vetroresina, fibra di carbonio, vetroresina) collocati i rinforzi interni e indurita la resina, è il momento di aprire il tutto.

Rifinitura e stuccatura

Per l’apertura naturalmente si procede asportando i vari pezzi che compongono il calco e aiutandosi anche in questo caso con scalpello e martello.

A questo punto ci si può far prendere dalla depressione, il pezzo a guardarsi è davvero orribile, pieno di imperfezioni e di bave, e in alcune zone inevitabilmente rimarrà ancorato del gesso.

Senza perdersi d’animo si procede con la rifinitura.

Con lo stucco in fibra di vetro e una spatola da carrozziere, viene rasata tutta la superficie e colmate eventuali bolle d’aria emerse durante la lavorazione. Utilizzando un tampone e della carta vetrata si asporta lo stucco in eccesso livellando il tutto. Per facilitare il lavoro utilizzate una levigatrice elettrica. Queste operazioni sono molto lunghe e andranno ripetute più volte anche sulla stessa zona.

creazione di elementi di ancoraggio con il telaio

Utilizzando delle squadrette in metallo e inglobandole all’interno della scocca con della vetroresina vengono creati dei punti di ancoraggio con il telaio sottostante, che potranno poi essere fissati con delle viti. Per posizionare le squadrette in modo corretto fissatele provvisoriamente con dello stucco in fibra prima di inglobarle definitivamente.

Con la smerigliatrice orbitale (flessibile) si tolgono le bave più evidenti e si cercano di livellare alcune imperfezioni della superficie. Si procede poi con lime e carte vetrate grosse per delimitare i piani. La fibra polverizzata è altamente irritante, riparatevi bene e se è possibile, fate questo lavoro all’aperto.

Verniciatura

Dopo una passata con carta vetrata sottile a secco (una 220 è più che sufficiente) tutti i pezzi sono pronti per essere verniciati con una mano di fondo.

Prima di andare in carrozzeria naturalmente bisogna chiarirsi bene le idee sulla grafica finale per la moto. A questo proposito si possono far delle prove disegnando le forme con la matita sulla scocca ancora grezza.

Il fondo mette in evidenza i piccoli difetti, un’altra stuccata con stucco per metalli bicomponete, una passata con carta vetrata sottile e il tutto è pronto per esser nuovamente isolato con il fondo e verniciato con il colore di base.

La colorazione dominante viene protetta con lucido trasparente e opacizzata per poter poi applicare la decorazione finale.

Con del nastro adesivo di carta e della pellicola trasparente adesiva, vengono create le tabelle che saranno verniciate poi con un’altra colorazione. Le parti che rimarranno celesti vengono coperte.

La moto è ormai conclusa, anche la strumentazione è stata ricostruita in vetroresina, così come i fianchetti e i supporti della sella rivestita artigianalmente.

È stata una sfacchinata, ma la soddisfazione nel vederla ultimata e poterla guidare... è indescrivibile.

Fine?

Courtesy of Nicola650

© All rights reserved. Powered by H4F.